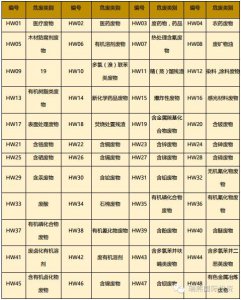

在石化行业的生产过程中产生的废硫酸,例如烷基化废硫酸、乙炔清净废硫酸等,普遍存在着难以回收处理的问题。以烷基化装置为例,每生产1吨烷基化油就产生80~100kg废硫酸,废硫酸组分中90%为硫酸,其余组分为水和有机物。其中的有机物有近300种物质,主要是高分子烯烃、二烯烃、烷基磺酸、硫酸酯、硫醇、硫化氢等。烷基化废酸呈黑红色黏稠状,腐蚀性强,性质不稳定,散发特殊臭味,对环境危害极大,采用传统的处理方法也很难处理。

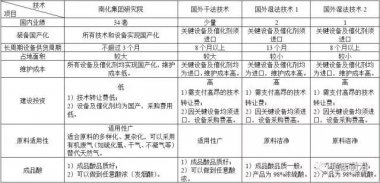

本文主要介绍废硫酸裂解再生工艺,由南化集团研究院提供,在此表示感谢。

-----小薇

1.概述

国内烷基化废硫酸的处理主要有浓缩、氧化、中和、掺烧、吸附、裂解等工艺。

1.1浓缩

浓缩法是在加热浓缩废稀硫酸的过程中,使其中的有机物发生氧化、聚合等反应,转变为深色胶状物或悬浮物后过滤除去,从而达到去除杂质、浓缩稀硫酸的双重目的。具体又分为锅式浓缩、真空浓缩等。

(1)锅式浓缩

锅式硫酸浓缩工艺是最经典和传统的废硫酸浓缩方法。该工艺技术采用的蒸馏原理,根据硫酸和水在相同的温度下具有不同的蒸汽压,通过蒸馏废硫酸而将硫酸和水分开,达到提浓硫酸的目的。由H.Pauling在1915年在工业上开始应用。锅式硫酸浓缩工艺的主要优点是在大气压力下的浓硫酸沸点(320℃左右)下操作,操作简单、一次性投资少。缺点是:(1)单台设备生产能力小;(2)能耗高,热效率低;(3)浓缩锅使用寿命较短;(4)不能生产高浓度硫酸,成品酸浓度为95%;(5)产生大量酸性废酸,带来二次污染。由于以上诸多问题,此种工艺已不能满足现代化工生产的需要,正逐步被淘汰。

(2)真空浓缩

真空浓缩是国外七十年代开发的一种新型浓缩技术,其生产原理是在真空状态下用蒸汽或电加热废硫酸,通过单效或多效蒸发获得90%左右的浓硫酸,含酸蒸汽通过洗涤塔洗涤。其本质上工艺与锅式浓缩原理相似,只是提高了系统的真空度,从而降低了酸水带出的硫酸。将原来的锅式燃料直接加热改为钽管加热器、搪瓷釜用蒸汽或电加热。由于真空度的提高,降低了能耗,同时在工艺设计中增加物料之间换热,提高了热效率以节约能源;由于工艺的改进,使气相排出的废酸水酸含量大大降低,从而达到减小环境污染的目的。

其主要工艺流程:将废硫酸在预热器中用蒸汽预热后,溢流至钽浓缩器内,废硫酸在浓缩器内通过电加热管加热,在高真空的条件下,废硫酸在较低的温度下不断沸腾蒸发,硫酸浓度在浓缩器内由上而下不断提高,高浓度的硫酸从浓缩器底部排出,低浓度硫酸不断由预热器溢流至浓缩器内,达到连续生产的目的。

废硫酸真空浓缩和其它浓缩方法相比优势明显:(1)操作环境好,完全避免了酸烟的污染;(2)采用了多种性能优越的防腐材料,避免了设备腐蚀后的频繁更换,大大降低了劳动强度;(3)浓缩系统连续运行,操作人员少,能耗低。缺点是:(1)设备投资较大;(2)硫酸浓度只能达到96%。

从生产实践来看,我国废硫酸浓缩存在四大问题:一是废硫酸浓缩对设备材质要求高,通常采用钛制常压蒸发器或搪瓷减压薄膜蒸发器,设备投资较大;二是蒸汽、水、电消耗量大,运行费用高;三是操作复杂,维修困难且费用高;四是废硫酸处理量小,蒸发管道极易堵塞,运行不太稳定;五是硫酸浓度只能达到96%。

1.2 氧化

该法应用已久,原理是用氧化剂在适当的条件下将废硫酸中的有机杂质氧化分解,使其转变为二氧化碳、水、氮的氧化物等从硫酸中分离出去,从而达到净化、回收硫酸的目的。常用的氧化剂有过氧化氢、硝酸、高氯酸、次氯酸、硝酸盐、臭氧等。氧化法主要缺点是其氧化率较低,成本高,且近年来技术上未见突破。

1.3 中和

中和法是采用酸碱中和的原理,使用石灰或废碱等碱性化合物与废硫酸进行中和,中和过程中产生的气体由风机抽出后用碱液洗涤后排空处理,反应后的产物经过压滤后外售或者堆放处理。此法主要缺点是耗碱量大,杂质残留量高影响反应产物的后续应用,容易造成二次污染。

1.4吸附

吸附法以其能够选择性地富集某些化合物的特点在废液处理领域具有特殊的地位。常用于处理烷基化废硫酸的吸附剂有活性炭、离子交换树脂铝矾土等。

此法缺点是吸附剂再生交困难,容易产生二次污染。

1.5 搀烧

掺烧工艺是在硫酸生产装置的沸腾炉或者回转窑中喷入烷基化废硫酸进行生产,国内的山东鲁北企业集团总公司对20万吨/年石膏制硫酸联产30万吨/年水泥装置的回转窑进行了改造,将废硫酸的分解与石膏制硫酸的工艺相结合,利用0. 35~0. 95MPa的压缩空气将废硫酸,雾化喷入回转窑内;分解生成的含SO2窑气经换热回收余热后,降至不低于400℃进入后续硫酸系统生产硫酸,熟料由窑头经冷却机冷却后进入熟料库,供磨制水泥。此法的缺点是工艺稳定性差,硫酸分解率低,后续设备腐蚀较严重;另外,烷基化废酸腐蚀性强、毒性大,不适合长距离运输,烷基化企业新建一套石膏制酸装置成本太高,且需要大量磷石膏原料,对企业是一个沉重的负担。

1.6裂解

裂解工艺是是目前最清洁、最彻底的废酸处理方法,也是国内烷基化废硫酸处理工艺的发展趋势。

裂解工艺以天然气(或其他燃料气)为燃料,在裂解炉中1000~1200℃温度下将硫酸还原分解为SO2,废硫酸中有机物则被完全分解为CO2和H2O,SO2气体经预处理后送入制酸装置生产硫酸。

该工艺技术的特点:以废硫酸作为工业硫酸的生产原料,生产出的硫酸产品质量可以达到了国家级优等品标准;应用该工艺方法处理废硫酸彻底,不产生二次污染;单套装置处理量大;连续生产,运行稳定。

2.废酸裂解再生技术介绍

废硫酸裂解再生成套技术的特点:

1.以废硫酸作为工业硫酸的生产原料,同时搀烧炼厂副产的各种有机废气,节省了燃料气的消耗,实现了以废治废的目的;

2.产出的硫酸产品可以返回原装置循环使用,实现了硫资源的循环利用;

3.装置采用多种余热回收技术,副产大量的蒸汽,符合国家的节能政策;

4.该工艺处理废硫酸及有机废气彻底,不产生二次污染;

5.单套装置处理量大,连续生产,运行稳定;

6.废硫酸处理涉及的类型有低浓度、高浓度废酸,含盐废酸等。

该工艺由废酸裂解、净化、干吸、转化、四个单元组成。

2.1 裂解单元

废酸裂解以硫磺或燃料气(包括天然气、液化气、炼厂副产的酸性气、不凝气、干气等)为燃料,废硫酸经喷入废硫酸裂解炉,裂解炉温度控制在1000℃以上,废硫酸在高温下裂解为SO2和H2O,废硫酸中的有机物和燃料气则完全燃烧生成CO2和H2O,含SO2的高温炉气经余热锅炉和空气预热器余热回收后,进入净化工段。余热锅炉产生的饱和蒸汽可根据需要减温减压后供用户使用。

主要化学反应为: H2SO4=0.98SO2+0.49O2+H2O+0.02SO3

2.2 净化单元

炉气净化工段采用的是高效增湿器---填料塔---电除雾----电除雾流程,净化工段具有两个功能:除去炉气中未燃烧充分的有机物和烟尘等杂质;冷却气体使炉气中过量的水蒸气冷凝下来,降低水含量以满足后续系统制酸水平衡的要求。

来自裂解单元的约350~380℃的炉气进入高效增湿器降温洗涤除尘后,进入填料冷却塔进一步降温除尘,保证烟气温度降至38℃以下,再经一级、二级电除雾器除去酸雾,保证出口气体中酸雾含量<0.005g/Nm3。经净化后的烟气进入干吸工段。

2.3 干吸单元

来自净化工段来的含SO2炉气,补充一定量空气,控制SO2浓度进入干燥塔。经干燥后水分小于0.1g/Nm3,进入二氧化硫鼓风机。

干燥塔系填料塔,塔顶装有纤维除雾器。塔内用93%硫酸淋洒,吸水稀释后自塔底流入干燥塔循环槽,槽内串入吸收塔酸冷却器出口的98%硫酸,以维持循环酸的浓度。循环酸经干燥塔循环泵打入干燥塔酸冷却器冷却后,进入干燥塔循环使用。增多的93%酸通过干燥塔循环泵串入一吸塔循环槽。

经一次转化后的气体,温度大约为180℃,进入一吸塔,吸收其中的SO3,经塔顶的纤维除雾器除雾后,返回转化系统进行二次转化。

经二次转化的转化气,温度大约为156℃,进入二吸塔,吸收其中的SO3,经塔顶的纤维除雾器除雾后,再经过尾气吸收塔进一步吸收残余的SO2,最后的尾气通过烟囱达标排放(满足现行硫酸工业排放标准GB26132-2010、石油炼制排放标准GB31570-2015